Podczas cięcia blach metalowych za pomocą lasera światłowodowego, chwilowa wysoka temperatura wiązki laserowej łatwo przecina metal, jednak nadmiar ciepła może prowadzić do złej jakości cięcia. Na przykład, podczas cięcia grubszych blach, które wymagają gazów pomocniczych, jeśli ciśnienie gazu jest za wysokie lub za niskie, nadmierna ilość ciepła może powodować powstawanie skór. Podobnie, podczas cięcia małych okrągłych otworów, ograniczona przestrzeń do rozprzestrzeniania się ciepła może powodować nadmierne skoncentrowanie ciepła w małej powierzchni, co także łatwo prowadzi do powstawania skór.

Różni klienci mają różne wymagania dotyczące jakości powierzchni cięcia i stopnia obróbki. Jeśli wystąpią problemy ze skórą, można podjąć następujące kroki w celu diagnostyki i dostosowania ustawień.

01 Sprawdź Moc Wyjściową

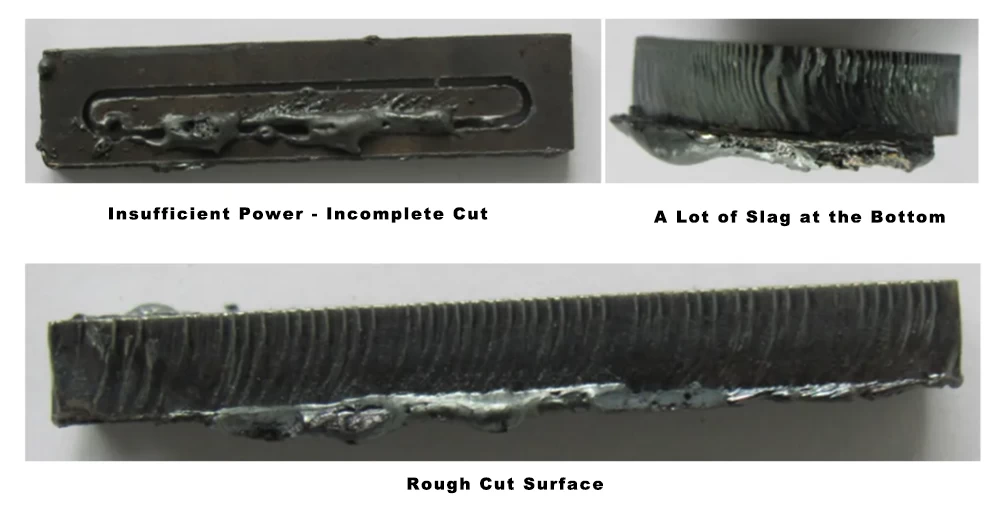

W cięcie laserowe, jeśli moc wyjściowa jest zbyt niska, nie uda się przeciąć materiału lub cięcie będzie niekompletne, co spowoduje powstanie plam topnienia i blizn na przekroju cięcia; gdy moc jest za wysoka, szczelina topnienia na powierzchni cięcia będzie zbyt szeroka i nie będzie możliwe uzyskanie doskonałej jakości cięcia.

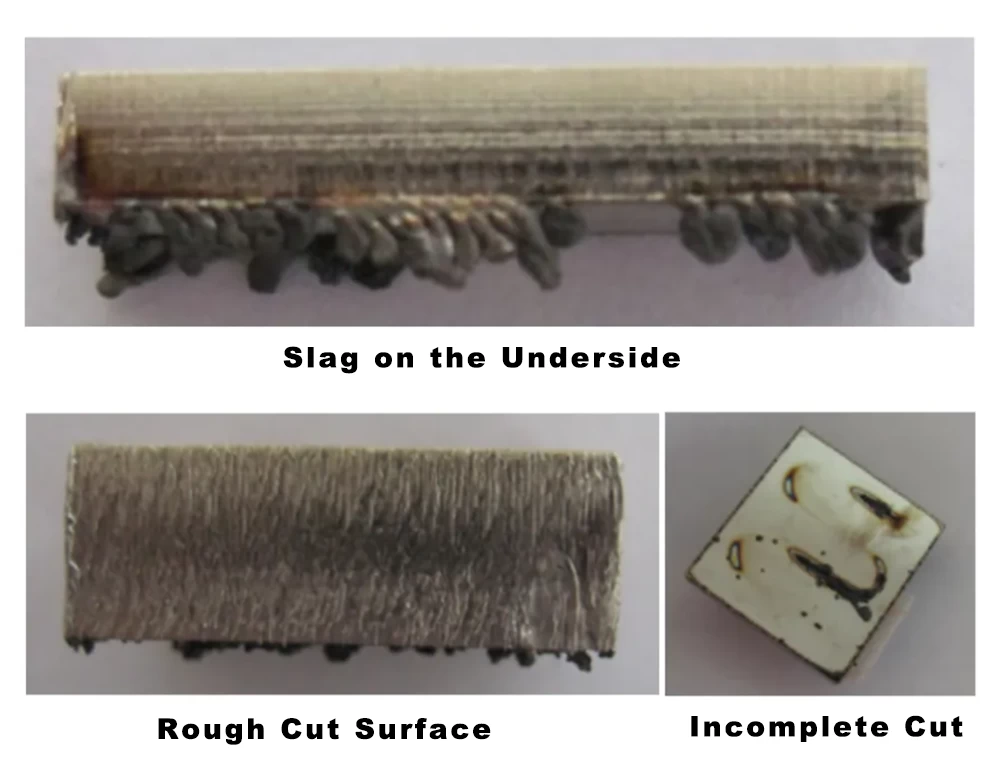

Poniższy rysunek pokazuje problemy, które występują podczas cięcia blach ze stali węglowej, gdy moc lasera jest niewystarczająca.

02 Sprawdź Ciśnienie Gazów

W cięciu laserowym stosuje się gazy pomocnicze (najczęściej O₂, sprężone powietrze, N₂ i gazy szlachetne), które służą do usuwania stopionych skór i chłodzenia strefy wpływu ciepła podczas cięcia.

Większość metali przetwarzanych jest za pomocą gazów aktywnych, takich jak O₂, ponieważ O₂ może utleniać powierzchnię metalu, poprawiając efektywność cięcia. Jednak jeśli ciśnienie gazu pomocniczego jest zbyt wysokie, na powierzchni materiału pojawiają się wiry, co osłabia zdolność usuwania stopionego materiału, powodując poszerzenie szczeliny i pogorszenie jakości powierzchni cięcia. Jeśli ciśnienie jest zbyt niskie, stopiony materiał nie jest całkowicie usuwany, co prowadzi do przyklejania się skóry do dolnej strony materiału.

03 Sprawdź Pozycję Ogniska

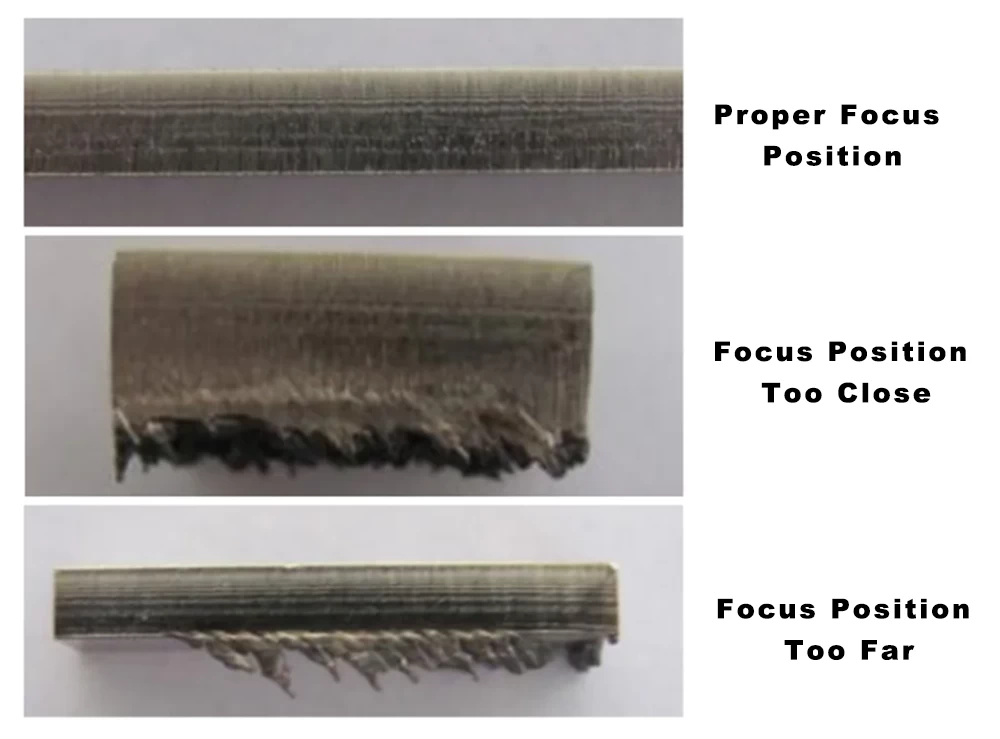

Pozycja ogniskowa odnosi się do odległości między ogniskiem lasera a powierzchnią obrabianego materiału. Bezpośrednio wpływa to na chropowatość powierzchni cięcia, nachylenie i szerokość cięcia.

Jeśli ognisko znajduje się zbyt z przodu, więcej ciepła będzie pochłaniane przez dolną część materiału. Przy stałej prędkości cięcia i ciśnieniu gazu stopiony materiał oraz materiał w pobliżu szczeliny cięcia mogą przepłynąć w postaci płynnej na dolną stronę, a po schłodzeniu stopiony materiał tworzy kulistą skórę na dolnej powierzchni. Jeśli ognisko jest zbyt z tyłu, ciepło pochłaniane przez dolną część materiału jest zredukowane, co powoduje niekompletne topnienie materiału i tworzenie ostrej, małej skóry przylegającej do dolnej strony.

04 Sprawdź Prędkość Cięcia

Prędkość cięcia w cięciu laserowym zależy od materiału i grubości blachy. Wybór prędkości cięcia ma ogromny wpływ na jakość cięcia. Wybór odpowiedniej prędkości poprawia zarówno wydajność, jak i jakość cięcia.

Nieodpowiednia prędkość cięcia spowoduje wady cięcia, jak pokazano na poniższym rysunku.

Wniosek

Powstawanie skór jest powszechnym problemem w cięciu laserowym, który wpływa na jakość cięcia. Poprzez dostosowanie mocy wyjściowej, ciśnienia gazu, pozycji ogniska i prędkości cięcia, powstawanie skór można skutecznie unikać lub minimalizować, poprawiając w ten sposób wydajność cięcia i jakość. Podczas diagnozowania problemu należy dostosować każdy z tych czynników, aby zapewnić optymalną jakość cięcia.

Udostępnij post teraz:

Może Ci się też spodobać

Yupec Laser to wiodący dostawca zaawansowanych rozwiązań laserowych w Europie, specjalizujący się w sprzedaży, wsparciu technicznym i serwisie laserów światłowodowych Raycus.

Z wieloletnim doświadczeniem i zespołem ekspertów branżowych, chętnie pomożemy Ci w realizacji wszystkich potrzeb związanych z laserami i zastosowaniami laserowymi.

Aby uzyskać więcej informacji o naszych produktach i usługach, prosimy o kontakt. Z niecierpliwością czekamy na współpracę z Państwem i wspólne napędzanie innowacji.